Перед коллективом УЧПП Стройремавто при участии в очередном тендере была поставлена задача – адаптировать базовую конструкцию раздвижного полуприцепа под транспортировку длинномерного груза с облегчением собственной массы до 18700 кг.

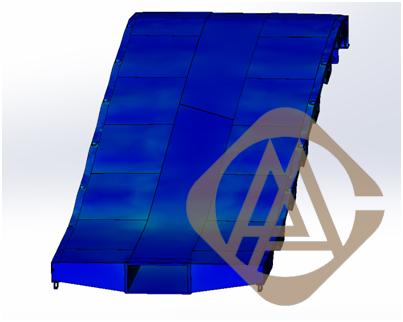

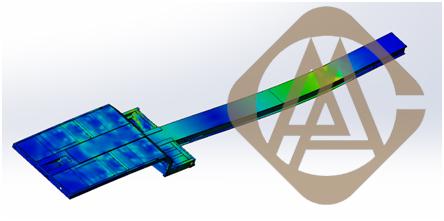

Путем математических прогружений конструкции были выявлены наиболее важные силовые элементы. Материал основного каркаса из данных силовых элементов был заменен на высокопрочную сталь с пределом текучести 700 МПа, толщина элементов уменьшена под наиболее подходящую в определенных местах. В основных силовых элементах удалось уменьшить толщину вплоть до 30%.

Там, где на первую роль выходила жесткость, а не прочность – элементы сохранялись, изменяя конструкцию для сохранения параметра жесткости.

По условиям формы груза Заказчика плавающая платформа более не требовалась, в связи с чем на данной модификации полуприцепа от нее отказались, что позволило упростить конструкцию и облегчить общий вес.

Процесс производства пятиосного полуприцепа-тяжеловоза с раздвижной рамой АПС 554459 включает несколько этапов, начиная с проектирования и заканчивая готовым изделием. Вот общая последовательность этапов производства:

- Проектирование: на данном этапе разрабатываются чертежи и техническая документация для полуприцепа-тяжеловоза. В процессе проектирования учитываются требования заказчика, нормы и стандарты, а также функциональные и эксплуатационные особенности изделия. Создается 3D-модель полуприцепа-тяжеловоза, которая позволяет визуализировать и анализировать его конструкцию.

- Приготовление материалов: после завершения проектирования необходимо закупить и приготовить все необходимые материалы для изготовления полуприцепа-тяжеловоза. Это может включать в себя стальные листы, профили, трубы и другие компоненты.

- Раскрой материалов: для изготовления полуприцепа-тяжеловоза требуется разрезать стальные листы и профили по заданным размерам. Раскрой материалов производится с использованием специального оборудования, такого как лазерные или плазменные резаки.

- Сварка и сборка: на этом этапе происходит сварка и сборка различных компонентов полуприцепа-тяжеловоза. Основные части, такие как рама, борта, днища и другие элементы, свариваются вместе в соответствии с заданными спецификациями и стандартами, также осуществляется монтаж раздвижной рамы.

- Установка систем и подсистем: на этом этапе устанавливаются различные системы и подсистемы полуприцепа-тяжеловоза. Это может включать в себя пневматическую систему, систему осевых подвесок, систему тормозов, систему электрической проводки и другие системы, необходимые для безопасного и эффективного функционирования полуприцепа.

- Лакокрасочная обработка: после завершения сборки проводится лакокрасочная обработка полуприцепа-тяжеловоза. Это включает подготовку поверхности, нанесение грунтовки и покраску, которая не только придает изделию эстетический вид, но и защищает его от коррозии.

- Тестирование и контроль качества: после завершения производства полуприцепа-тяжеловоза проводятся тесты и контроль качества. Проверяется работоспособность всех систем и подсистем, а также соответствие изделия техническим требованиям и стандартам.

- Финишные операции и сдача готового изделия: после успешного прохождения всех тестов и контроля качества полуприцеп-тяжеловоз готовится к финишным операциям. Это может включать установку ограждений, наклеек, маркировку и другие финальные штрихи. В конечном итоге готовое изделие готово к отгрузке и передаче заказчику.

Каждый из этих этапов требует профессиональных знаний и навыков, а также использования специализированного оборудования. Процесс производства пятиосного полуприцепа-тяжеловоза с раздвижной рамой АПС 554459 требует учета множества факторов, начиная от требований заказчика до стандартов безопасности и качества.

В раздвинутом состоянии длина рамы составляет 18,3 м

В раздвинутом состоянии длина рамы составляет 18,3 м

Опорное устройство, ящик с пультом управления трапами

Опорное устройство, ящик с пультом управления трапами

Задние упоры выдвигаются перед загрузкой, кран регулировки уровня пола

Задние упоры выдвигаются перед загрузкой, кран регулировки уровня пола

Трапы на гидравлическом приводе, угол заезда 8º

Трапы на гидравлическом приводе, угол заезда 8º

Выдвижные уширители, ширина рамы до 3 м

Выдвижные уширители, ширина рамы до 3 м

Электрическая лебёдка, с тяговым усилием 10т

Электрическая лебёдка, с тяговым усилием 10т